Le misurazioni delle vibrazioni e della temperatura superficiale sono i metodi più comuni per monitorare le condizioni delle pompe e di altre apparecchiature rotanti. Tuttavia, le misurazioni delle vibrazioni e della temperatura superficiale del motore della pompa o dell’alloggiamento dei cuscinetti forniscono solo metà delle informazioni.

Quali sono le principali cause di vibrazione nelle pompe?

Ci sono molte fonti di vibrazione nelle pompe. Le cause più comuni includono alberi piegati, squilibri, disallineamenti, forze di reazione e contatto tra i componenti. Tutti questi problemi possono essere dannosi per l’affidabilità e il funzionamento delle apparecchiature rotanti.

Un aumento delle vibrazioni può comportare:

- Movimento dell’albero eccessivo che alla fine danneggia le guarnizioni

- Deformazioni permanenti nei cuscinetti

- Aumento dei giochi di boccole e anelli di usura

- Danneggiamento delle componenti a causa di fenomeni di fatica

Correlazione tra monitoraggio delle vibrazioni della pompa con la pressione e la temperatura di processo

Quando esaminiamo una pompa e le cause di un suo guasto, dobbiamo dare uno sguardo più ampio a tutti i suoi componenti. È importante notare che i guasti della pompa non iniziano sempre con variazioni di vibrazione e temperatura superficiale. A volte possono essere delle variazioni di pressione a dar vita a fenomeni vibratori. Disomogeneità nelle caratteristiche del fluido, cambiamenti nella velocità o nella direzione del fluido, intasamenti sullo scarico o sull’aspirazione e componenti interni alla pompa usurati possono tutti causare cambiamenti nella pressione della pompa.

Causa di guasto della pompa N°1: Tenute

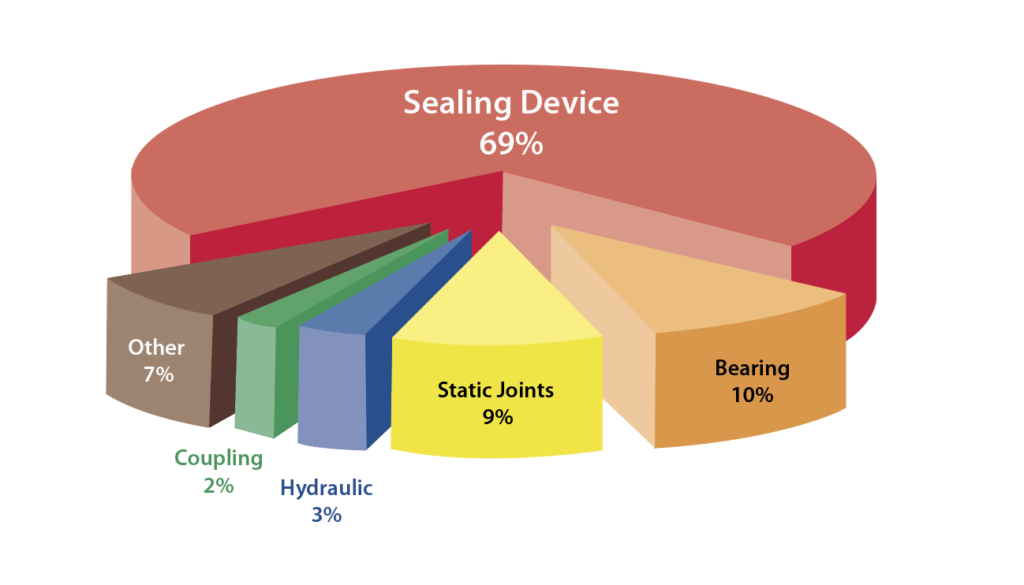

Il guasto più comune nelle pompe interessa la tenuta. I guasti alle tenute possono essere causati da molteplici fattori, molti dei quali non vengono rilevati nelle prime fasi.

In molti casi di guasto, possono verificarsi variazioni di pressione in aspirazione o scarico, che disturbano ed influenzano direttamente la pressione e la temperatura della camera di tenuta (nota anche come premistoppa), e che quindi influenzando la tenuta meccanica. Ad esempio: durante il funzionamento della pompa, un aumento delle vibrazioni, oppure da un aumento della temperatura di processo nella camera di tenuta possono essere causati da una restrizione sul lato di aspirazione di una pompa.

In questo scenario, se vengono monitorate solo le vibrazioni dei cuscinetti e la temperatura superficiale, i cambiamenti di processo all’interno della pompa passerebbero inosservati.

Ad esempio, un aumento della temperatura oppure una caduta di pressione in cassa stoppa, potrebbero indicare che il dispositivo di tenuta (come una tenuta meccanica singola oppure una tenuta doppia con fluido di barriera) stia lavorando in assenza di fluido (marcia a secco), rischiando così un guasto prematuro della tenuta e, infine, il guasto della pompa.

Per una tenuta meccanica doppia che utilizza un fluido barriera, il monitoraggio della pressione e della temperatura del serbatoio del fluido barriera e del fluido di processo all’interno della pompa, aiuterebbe a controllare il corretto differenziale di pressione, necessario per garantire un’adeguata lubrificazione e funzionamento della tenuta. Il controllo della pressione e della temperatura di processo, combinato con il monitoraggio delle vibrazioni, possono fornire un quadro completo delle condizioni della pompa, aiutando a rilevare eventuali anomalie, prevenire guasti e aumentarne l’affidabilità.

Causa di guasto della pompa N°2: Cuscinetti

La seconda causa più comune di guasti nelle pompe sono i cuscinetti.

In genere, i guasti ai cuscinetti sono causati dalla corrosione dovuta alle perdite di fluido dalla tenuta, allo squilibrio dell’apparecchiatura, al disallineamento dell’albero, alla girante danneggiata. La manutenzione dei cuscinetti è molto spesso a carattere preventivo: i cuscinetti vengono spesso sostituiti durante la manutenzione delle tenute anche se queste sono ancora in buone condizioni.

Monitoraggio completo delle condizioni della pompa

In sintesi, è necessario monitorare la pressione e la temperatura di processo, unitamente alle vibrazioni della pompa per avere un quadro completo e accurato delle condizioni effettive della macchina. Il sensore Chesterton Connect ™ , l’app mobile ed un servizio Cloud dedicato, rendono accessibili e monitorabili 24 ore su 24, 7 giorni su 7 tutte le quattro le aree di maggiore importanza (pressione del processo, temperatura del processo, vibrazione e temperatura della superficie) nella vita operativa di una pompa; ciò vi consente di identificare tempestivamente i problemi e apportare le dovute correzioni, aumentando complessivamente le prestazioni e l’affidabilità dell’impianto. I seguenti sono casi di studio che dimostrano come il sensore Chesterton Connect™ è stato utilizzato per monitorare la pressione, la temperatura e le vibrazioni del processo, fornendo informazioni fondamentali per la gestione ottimale delle apparecchiature.

Case Study N°1: Identificazione delle condizioni di marcia a secco

Un impianto chimico stava riscontrando un numero insolitamente elevato di guasti delle tenute meccaniche a cartuccia singola su un’applicazione con pompa di trasferimento di acido nitrico al 65%. Il tempo medio tra le riparazioni (MTBR) era di soli 1,2 mesi.

Un tecnico ha verificato il funzionamento del sistema e l’installazione della tenuta meccanica e non ha riscontrato problemi evidenti nel funzionamento della pompa.

Il nostro specialista ha consigliato l’installazione di un Chesterton Connect. In pochi giorni, sono stati in grado di raccogliere rapidamente informazioni sufficienti per determinare che c’era una pressione negativa nella camera di tenuta quando la pompa era in funzione. Valori di pressione negativi sono un classico sintomo di marcia a secco. Dopo aver condotto una verifica del sistema, il cliente è intervenuto regolando il flusso attraverso una valvola ed ha evitato altri casi di marcia a secco. La pompa e la tenuta meccanica ora funzionano correttamente e l’MTBR previsto è migliorato fino a superare i 24 mesi. Il potenziale risparmio sui costi per le tenute meccaniche per questa pompa è di oltre $30.000/anno. Si stima che i risparmi dovuti alla riduzione della manutenzione e ai miglioramenti operativi siano ancora maggiori, ma al momento sono ancora in fase di calcolo.

Case Study N°2: Pompa booster a turbina verticale

La tenuta di una pompa booster a turbina verticale a due stadi si è guastata entro 2-3 giorni. La tenuta è stata sostituita ma è fallita nuovamente nello stesso lasso di tempo. Chiaramente, c’era un problema, ma non era facilmente identificabile perché è impossibile “vedere all’interno” della tenuta e determinare la causa principale del problema.

Il sensore Chesterton Connect ™ è stato installato per monitorare le condizioni di processo che hanno causato il guasto prematuro della tenuta. Con l’app Chesterton Connect, l’utente è stato in grado di tracciare, mentre la pompa era in funzione, l’andamento della pressione del processo (in diminuzione) e della temperatura (in aumento).

Grazie ai dati raccolti da Chesterton Connect, sono stati identificati cambiamenti operativi critici e il problema del guasto della tenuta è stato risolto.

Articolo originale di Juan Cid: Leggi qui